有色金属锌行业碳足迹分析

搜集整理:华珂资本

01. 背景介绍

锌是地球上第四大常用金属,用途广泛,在众多消费品和工业产品中都不可或缺,在医疗保健、农业、制造和工业领域的数千种产品中发挥着重要作用,锌在开采冶炼过程产生的碳排放也是有色行业加工中不可忽视的一部分。锌(ZINC, 元素符号:Zn),是一种蓝白色、有光泽的抗磁性金属。锌在元素周期表中的原子序数为30,是IIB族金属;密度7.14g/cm³,熔点419.5℃,沸点907℃。锌的化学性质活泼,易溶于酸,常温下表面会生成一层薄而致密的碱式碳酸锌膜,阻止进一步被氧化;100~150℃时,变软;超过200℃后,又变脆;当温度达到225℃后,锌则会剧烈氧化[4]。在自然界中,锌多以硫化物状态存在,主要含锌矿物是闪锌矿(ZnS)。

.png)

图1.1 金属锌[4]

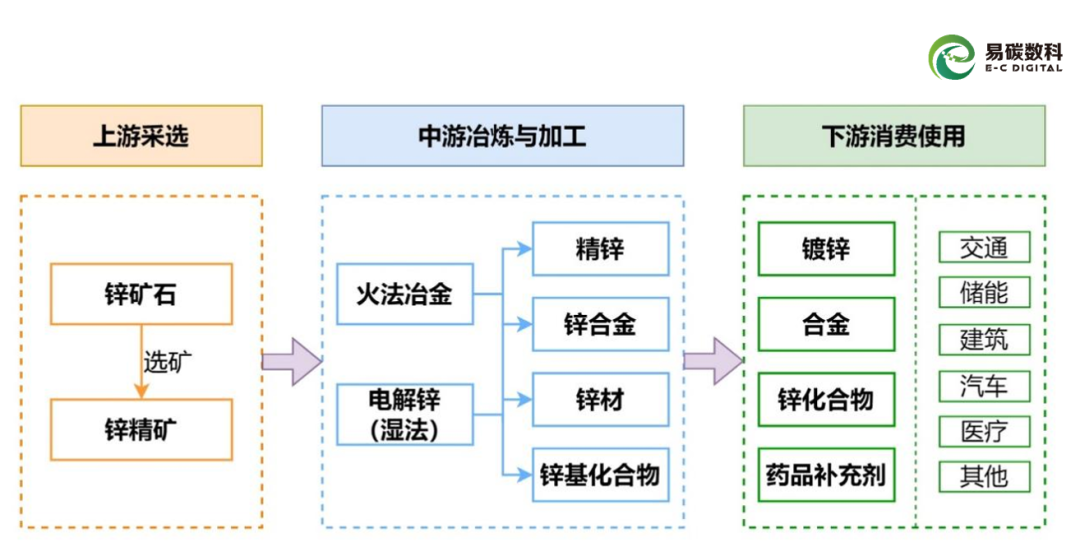

锌行业产业链分布如图1.2所示,主要分为上游采选、中游冶炼和下游加工消费三个部分。

图1.2 锌产业链分布

上游过程为锌矿石采选,开采的锌原矿通过破碎、球磨、浮选等工艺得到锌精矿。浮选是一种广泛应用于锌矿石分离和提取的技术,通过利用矿物疏水性的差异,将其从矿浆中浮出并富集,目前常采用泡沫浮选法。

锌精矿在中游冶炼加工得到精锌(Special High Grade Zinc,SHG),锌冶炼过程是行业主要碳排放来源,目前有火法冶金和湿法冶金两种工艺。

火法炼锌是利用物料中锌与其他组分沸点上的差异,通过控制焙烧温度,使锌焙砂中的氧化锌在还原气氛下还原生成单质锌,单质锌在高温条件下挥发生成锌蒸气,锌蒸气进入冷凝器冷凝形成粗锌并加以收集,最后粗锌再经过精馏、浇铸过程得到锌锭。火法炼锌工艺又分为平罐炼锌、竖罐炼锌、电炉炼锌及密闭鼓风炉炼锌(ISP)等。

湿法炼锌工艺是利用物料中锌化合物和其他组分在特定酸度下溶解度的差异,将硫化锌精矿焙烧后生成的锌焙砂进行选择性浸出,使焙砂中的锌以离子形态进入溶液,对浸出液进行净化除杂,随后进行电积得到金属锌,最后经过熔铸形成锌锭[5]。对比来看,火法工艺能耗较高,湿法炼锌是目前主流冶金工艺。

从下游消费来看,全球每年生产约1350万吨精炼初级锌(SHG),其中近60%用于镀锌,用于以保护钢材免受腐蚀;约30%用于生产锌合金,如黄铜,压铸合金等;其他部分用于生产锌化合物(氧化物和硫酸盐)和线材、板材等半成品[6]。

02. 锌行业碳足迹分析

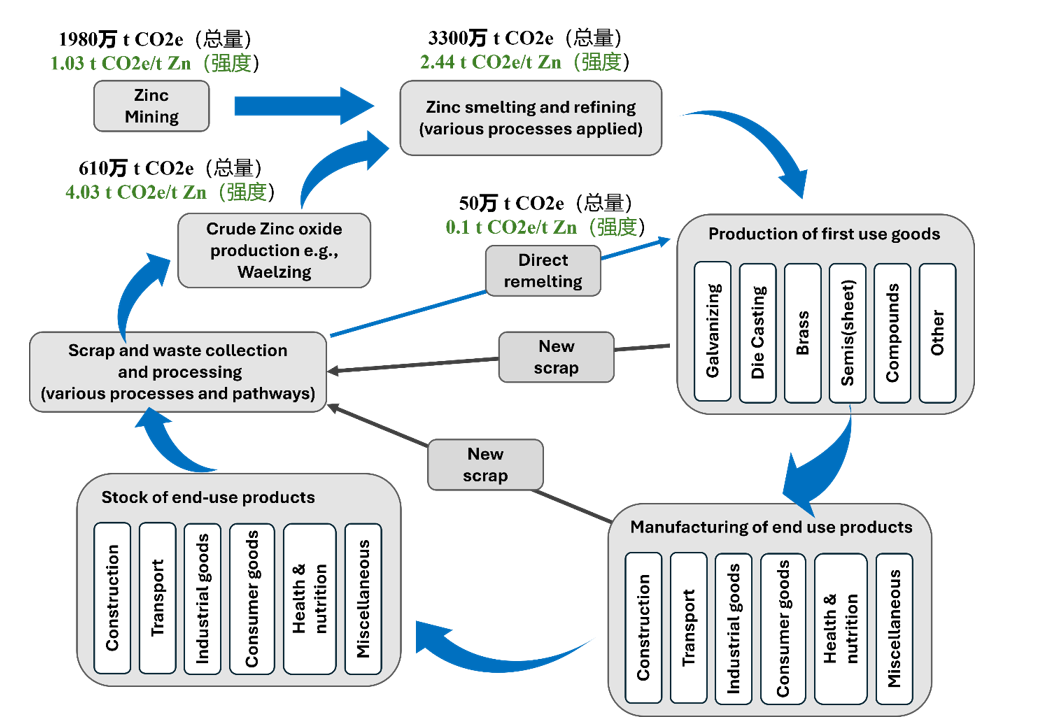

根据国际锌协会(ZINC)的全球锌行业碳足迹报告显示[7],2019年全球锌生产的基线碳足迹为约5900万吨CO2e。假设其碳足迹贡献主要来自锌矿开采、冶炼和回收过程。

图2.1 2019年全球锌工业的基准碳足迹和碳强度[7]

2.1锌矿石采选

锌矿石中锌含量为5-15%,典型的伴生元素有铜、铅、镉、银以及铟、锗等。开采的锌原矿通常在现场进行加工,通过研磨和浮选等加工过程得到锌精矿。

上游锌矿开采阶段温室气体总排放约1980万吨CO2e,平均排放强度为1.03 t CO2e/t Zn。大部分的锌矿石来自地下矿场,73%的温室气体排放是由电力消耗引起的,23%来自矿用卡车消耗的柴油。

2.2锌精矿冶炼

中游环节为锌冶炼,可采用湿法冶锌、火法冶锌等技术,通过长流程与短流程相结合的方式,将锌精矿转化为高品质的锌产品,包括精锌、锌合金、锌材、锌基化合物等,供下游各行业领域产品深加工使用。

中游锌冶炼过程产生的温室气体排放占比最大,约3300万吨CO2e,平均排放强度为2.44 t CO2e/t Zn。目前主要使用的冶炼技术是湿法电解,包括焙烧-浸出-电积工艺(Roaster Leaching Electrowinning,RLS)和直接浸出法(Direct Leach),该技术的电力消耗可达到4.9 MWh/t Zn,因此约90%的温室气体排放来自于电力使用。锌冶炼厂所使用的电网决定了公司的主要碳足迹,锌冶炼企业的降碳减排进展在一定程度上也取决于所在国家或地区电力部门的降碳策略。

\特定地点下的锌冶炼过程碳足迹,包含吨位产量和加工技术信息。其中Scope 1范围温室气体排放是由报告组织拥有或控制的源头产生的排放,通常在矿场内或冶炼厂范围内进行界定,包括运输卡车柴油消耗、现场发电机消耗以及来自其他如燃料使用、逃逸排放、使用炸药等的排放;根据矿床类型不同,矿石中的碳酸盐在冶炼过程中的排放约在0-0.3 t CO2e/t Zn范围内,在某些情况下需要考虑计入。Scope 2范围温室气体排放通常是矿山或综合冶炼厂从电网购买的电力带来的间接排放。

对于火法炼锌,如采用帝国冶炼炉(ISP)或垂直干馏炉工艺,锌生产的碳足迹与电力消耗的关系较小,主要为化石能源使用,此时排放来源于Scope 1范围的直接排放,因此火法冶金工艺相比于湿法冶金面临着不同技术的降碳挑战。

2.3锌的回收利用

镀锌钢在钢铁工业中被回收利用,通常在电弧炉(EAF)中重新熔化,锌以氧化锌的形式存在于电弧炉粉尘中,电弧炉粉尘中的锌通过威尔兹(Waelz)窑或回转窑(RHF)进行火法富集。Waelz工艺的产物被称为Waelz氧化物(WOX),当使用其他富集技术时,称为粗锌氧化物(CZO)。WOX/CZO含有约55%的氧化锌,是锌生产的理想原料,可作为锌精矿的补充或替代。

然而,在锌(SHG)生产的过程中,如果考虑使用来自电弧炉粉尘的富集回收的锌,会发现随着回收利用的锌含量增加,生产过程中的碳足迹也会增加。这表明尽管回收锌是环保和资源利用的重要手段,但从镀锌产品中回收和二次利用锌反而会导致更高的碳排放。

因此国际锌协会在2024版《锌产品碳足迹计算技术指南》[9]中,从产品层面考虑,依据ISO14040/14044标准,在计算SHG锌的产品碳足迹时,将电弧炉粉尘富集过程的碳足迹分配给了钢铁生产过程,此时在锌生产中使用粗氧化锌(CZO)或WOX为原料的碳足迹与使用锌精矿相同,SHG锌生产的碳足迹与其中锌回收含量无关。,使用系统扩展作为分配方法,钢生产的产品碳足迹会略有增加,但利用粗锌氧化物或WOX生产纯锌(SHG)将不会再在碳排放上存在劣势,鼓励了生产过程中锌的回收和利用。

03. 锌行业降碳策略

从上述锌产业链碳足迹分布来看,行业主要碳排放来源于锌冶炼过程。火法炼锌占我国锌总产能不足20%[10],能耗较高,在“双碳”目标的背景下,不具备长期发展的优势。目前国内湿法炼锌能耗主要来自于两大方面,一是冶炼过程的电力消耗,约占总能耗的60%-70%,其中电解直流电消耗占总电力消耗的80%以上;二是浸出渣处理的能耗,约占总能耗的30%。因此,湿法炼锌企业节能降耗重点要从过程降电耗以及渣处理降焦耗两个方向进行改进,能源方面着眼于电力部门的降碳进展,高能耗企业的发展布局应优先考虑有清洁电力优势的区域;技术方面可考虑提升生产过程余热回收水平、研发新型电解技术和电解极板,如联合电解法、气体电解法、氨法电解等,其中铵盐体系具有除杂选择性好和反应彻底、产品纯度高、直流电耗低等优点,仍需进一步研究;其次是开发新型的电解极板,目前常用的Pb-Ag合金阳极析氧过电位高,无用电耗近1000 kWh/t Zn[11],需要探索新型阳极材料。此外锌的再利用也值得关注,国内利用锌二次资源炼锌的企业单位产品综合能耗500~800 kgce/t,差别较大,但整体较低[11]。具体可考虑氧化矿、次氧化锌、钢厂烟尘、热镀锌渣等二次资源的获取以及电弧炉粉尘富集工艺的优化提升,锌的回收利用不仅可以节约资源,而且有助于采用常规工艺的湿法炼锌企业降低能耗。国际锌协会也针对镀锌钢中锌的利用出台了新版碳足迹技术指南,也优化了再生锌碳足迹分配方法,降低了碳足迹计算中回收锌的环境影响。对于锌冶炼加工行业而言,“双碳”目标的实现本质上与企业原料结构调整、过程节能降碳、提升技术经济指标、产品结构优化等是统一的。按照“双碳”目标的指引,布局发展规划和技术研发,在提升发展水平、技术指标的同时实现行业“双碳”目标与企业发展的共赢。

本文由华珂易捷搜集,转自(易碳公帐号)